Современные решения по ремонту и усилению железобетонных несущих конструкций мостовых сооружений.

Поддержание исправного состояния автомобильных и железнодорожных мостов и путепроводов является одной из задач в наладке инфраструктуры региона.

На сегодняшний день на территории региона имеются мосты, находящиеся в неудовлетворительном техническом состоянии. Определенная часть повреждений вызвана старением материалов конструкций, изменившимися условиями эксплуатации и другими причинами.

Мосты, построенные 20, 30 и более лет назад эксплуатируются и сегодня, однако значения расчетных нагрузок того времени хотя и учитывали перспективы развития транспорта, но на сегодняшний день устарели, и не отражают требования современных норм.

В результате длительной эксплуатации многие мосты имеют характерные дефекты: разрушенные участки бетона, отстрел защитного слоя, трещины в теле бетона, коррозию арматуры. Зачастую разрушаются узлы сопряжения элементов конструкции, за счет чего нарушается пространственное участие (передача усилий) элементов конструкции, и происходят непроектные концентрации напряжений.

В тех случаях, когда очевидно снижение несущей способности конструкции традиционные методы ремонта предполагают подведение дополнительных силовых элементов (балок, опор), либо наращивание железобетоном элементов конструкции. При этом, необходимо решать вопрос обеспечения совместной работы существующей конструкции с усилением, что особенно трудно в случаях невозможности остановки движения.

В настоящее время в России начали внедряться современные методы ремонта и усиления железобетонных и каменных конструкций, широко используемые в других странах. В нашей стране эффективность этих методов уже доказана в ряде отдельных реализованных проектов, но широкого распространения эти методы еще не получили. Применяемые материалы позволили создать принципиально новую методику ремонта конструкций, основанную на действительном восстановлении, или даже усилении конструкций, в отличие от традиционных методов ремонта, как правило, поддерживающих фактическое техническое состояние, или «лечащих» последствия разрушения.

В первую очередь, методика предусматривает остановку «деградации» конструкции – разрушения бетона и коррозии арматуры. Это достигается применением современных мигрирующих ингибиторов коррозии, уплотнением выявленных трещин и восстановлением участков защитного слоя. На этом этапе возможна организация страховочных мероприятий в зависимости от фактической степени повреждения.

Ремонтные работы начинаются с удаления рыхлого бетона, очистки вскрытой арматуры и ее обработкой грунтом-преобразователем ржавчины (рис. 1) для удаления продуктов коррозии с поверхности металла.

Защита арматуры в теле бетона осуществляется путем обработки поверхности бетона мигрирующим ингибитором коррозии, который проникая по порам в бетоне, обволакивает арматуру и предотвращает дальнейшее развитие коррозии.

Трещины, даже если они не силовые, не только ослабляют несущий элемент, но и являются концентраторами напряжений нарушая проектное перераспределение усилий. Их ремонт выполняется путем прокачки низковязкими смолами через инъекторы под давлением до 100 бар и выше. Благодаря эластичности, после полимеризации в теле бетона, смола работает совместно с конструкцией, восстанавливая ее монолитность.

После этого выполняется послойное восстановление разрушенных участков бетона безусадочными ремонтными материалами с высокой адгезией к «старому» бетону (рис. 2), прочностью и плотностью.

При значительных объемах восстановления бетона, целесообразно выполнить торкретирование ремонтным полимерцементным составом с добавлением фибры и ингибитора коррозии.

Второй этап предусматривает восстановление эксплуатационных характеристик с помощью композитного углепластикового материала, который позволяет компенсировать дефицит армирования или адаптировать конструкцию к новым нагрузкам. Следует отметить, что композитный материал в виде лент или ламелей применяется как элемент внешнего армирования, а это накладывает жесткие требования к качеству ремонта и подготовки поверхности бетона.

На следующем этапе выполняется подготовка поверхности бетона под усиление. Выполняется разметка конструкции – обозначаются зоны усиления. Поверхность бетона зачищается от отделочных покрытий, масляных загрязнений, цементного молочка до крупного заполнителя. Неровности поверхности выравниваются либо шлифованием, либо ремонтным составом (рис. 3).

Само усиление железобетонной конструкции выполняется посредством устройства внешнего армирования из композитного материала холодного отверждения, а именно – углепластика. Углепластик образуется путем полимеризации приклеенных и пропитанных специальным эпоксидным составом углеродных лент (рис. 4).

Принцип работы таков: на подготовленную поверхность бетона наносится грунтовочный слой, проникающий и анкерующийся в тело бетона. Затем наносится ровный слой эпоксидной смолы, по которому раскатывается углеродная лента. Сверху лента накрывается слоем той же смолы. Так, путем пропитки углеродных волокон смолой (взаимного проникновения материалов) образуется композитный материал с общими, заранее определенными, физико-механическими свойствами.

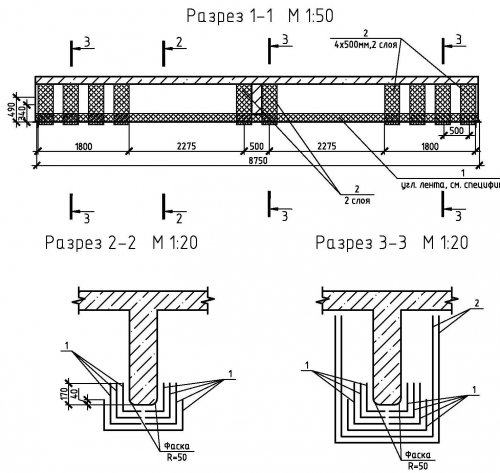

На рисунке 5 приведена схема усиления главной балки мостового пролета.

В нижней части балки указаны продольные углеродные ленты, повышающие несущую способность конструкции по изгибающим моментам. U-образные хомуты в приопорных зонах воспринимают поперечную силу. Хомуты в середине пролета устроены конструктивно для повышения анкеровки продольных лент в зоне сопряжения балки с диафрагмой.

Сегодня доступны углеродные ленты с нормативной прочностью на растяжение 4000 МПа и более, и модулем упругости – 240000 ГПа. Таким образом, этот материал в 8 раз прочнее обычно используемой на стройке арматурной стали А500. После нанесения накрывающего слоя смолы, конструкция покрывается слоем полимерцементного состава, имеющего высокую адгезию к эпоксидным смолам. Получившееся полимерцементное покрытие защищает углепластиковые накладки от внешних воздействий, а также служит основанием для нанесения штукатурных, лакокрасочных и других декоративных покрытий.

Данная технология охватывает хотя и не абсолютно все возможные задачи ремонта и усиления (восстановления несущей способности) строительных конструкций, но весьма обширный сектор:

- ремонт и усиление «старых» конструкций (мостов, чаш бассейнов, балок, колонн), требующих повышения несущей способности из-за старения материалов и увеличения расчетных эксплуатационных нагрузок,

- переоборудование, перепрофилирование промышленных и общественных зданий,

- восстановление после пожаров, взрывов и других ЧС,

- исправление ошибок проектирования, или возведения зданий, таких как дефициты армирования в изгибаемых элементах, или недостаток прочности бетона на сжатие в колоннах,

- усиление на сейсмичность,

- благодаря высокой коррозионной стойкости, возможно усиление конструкций в условиях агрессивной среды.

Основные конструктивные решения усиления могут быть следующие:

- усиление балок, плит, пилонов, консольных свесов на действие изгибающих моментов (для плит - как «положительных», так и «отрицательных»), путем устройства углепластика в зонах растяжения, компенсирующих продольную арматуру,

- усиление балок по поперечной силе в зонах опирания, путем устройства U-образных хомутов, служащих дополнительной поперечной арматурой,

- усиление колонн различного сечения, на восприятие дополнительной нагрузки, путем создания вокруг них бандажей, сдерживающих поперечные деформации, тем самым повышая прочность бетона конструкции на сжатие.

Данная технология имеет ряд сильных сторон:

- остановка разрушающих процессов, протекающих в теле конструкции;

- значительное увеличение межремонтного периода, благодаря высокой коррозионной стойкости внешнего армирования,

- возможность подбора необходимой степени усиления – ленты можно клеить в несколько слоев, или же напротив – с определенным шагом;

- сжатые сроки проведения работ,

- во многих случаях есть возможность проведения работ без вывода конструкции из эксплуатации,

- отказ от тяжелых средств механизации,

- данная методика не приводит к значимому увеличению объемов и собственного веса конструкций.

С учетом необходимости применения на территории края современных технологий и материалов, позволяющих увеличить межремонтные сроки, тем самым сократив объем бюджетных средств выделяемых на ремонт мостов, хотелось бы обратить внимание заказчиков ремонта мостовых конструкций на необходимость изучения уже реализованных в данном направлении проектов. Ведь доказать эффективность применения любой технологии лучше всего на практике. Подтверждение положительного эффекта от применения данной технологии, позволит смело закладывать в технические задания на проектирование указанные выше материалы и обеспечит рациональный подход к ремонту мостовых сооружений.

Комментарии